Un po’ di Storia

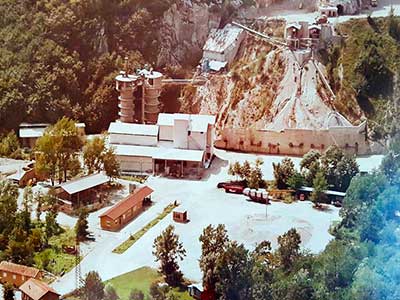

Stiamo parlando dei primi anni del 1900 quando, alla cava Martina di Casazza, inizia l'attività di estrazione. Un giacimento alla destra del torrente Cherio, posto tra i 360 e i 600 metri sul livello del mare. Ed è dal 1971 che opera la Nicem, società della famiglia Birolini, ai primi posti in Italia nella produzione di Carbonato di Calcio.

Per noi di Nicem, si tratta di oltre 53 anni di pura passione e dedizione verso la qualità, le persone, l’ambiente.

L’attenzione verso l’ambiente prende ancora maggiore consistenza a partire dal 1993 con l’intervento di recupero ecologico della cava attraverso soluzioni di bioingegneria e biotecnologia che hanno consentito una copertura vegetale completa e stabile del fronte di cava. E, dal 2000, grazie all’impegnativo progetto che ha portato Nicem a lavorare esclusivamente in sotterranea.

Nel 2023 Nicem viene acquisita ed entra a far parte di Holcim (Italia), leader nella fornitura di soluzioni sostenibili ed innovative per il settore dell’edilizia.

Certificati e Contenti

Le Certificazioni sono una Garanzia soprattutto per il Cliente, questo è certo.

Ma, se scegliere di certificarsi è un impegno, ottenere le certificazioni è una conferma della qualità raggiunta e mantenuta. Attraverso il nostro Laboratorio Interno, poi, riusciamo a monitorare costantemente ogni aspetto qualitativo del prodotto.

Un Orgoglio di Cava

Sì, siamo molto orgogliosi d’aver portato in sotterraneo le attività della nostra cava e di aver ripristinato la flora e la fauna sulle sue pendici. Un progetto molto impegnativo che è ormai realtà da tempo.100% Sostenibilità verso l’Ambiente

Per estrarre il Carbonato di Calcio non alteriamo l’aspetto della montagna, manteniamo inalterate la flora e la fauna presenti sul territorio perché tutte le attività sono svolte in sotterraneo. Dal punto di vista dell’impatto ambientale siamo quindi molto molto avanti. E di questo, anche i nostri Clienti ne possono andare fieri: le loro necessità sono ecologiche ed ecosostenibili.

>99,7% Purezza del CaCO3

Con una frazione di Carbonato di Calcio CaCO3 superiore al 99,7% del giacimento di Casazza e grazie ai costanti investimenti in qualità e tecnologia effettuati sistematicamente, il nostro prodotto è talmente puro da essere molto richiesto nei più svariati settori. Adatto soprattutto nelle applicazioni più esigenti ma anche quando il Cliente vuole garantire una filiera ECO.

100% Passione e Tecnologia

Portare l’estrazione in sotterraneo è stata una sfida e una SCELTA DI CUORE. Il progetto, in collaborazione con l’Università di Ingegneria Mineraria di Torino, ha previsto la creazione di un innovativo sistema di grandi camere con sottolivelli: ogni camera ha un’altezza di 70 metri, una larghezza di 30 metri e una profondità di 80-120 metri. Anche l’impianto di frantumazione sarà installato all’interno della roccia, così da annullare totalmente ogni aspetto di impatto ambientale e la dispersione all’esterno di polveri, rumori e vibrazioni.

Una Produzione Avanzata e molto Precisa

Garantiamo elevati volumi con una incredibile costanza granulometrica garantita dalla tecnologia e dalla nostra profonda competenza.Doppie Linee

Tutta l’attività è insediata nell’unità produttiva del comune di Casazza (BG) e i prodotti forniti sono di due tipologie: quello di colore grigio proveniente dal giacimento della cava in Casazza (materiale scavato in sotterraneo e quindi esente da contaminazioni di terra, legna, argilla); quello di colore bianco e bianchissimo proveniente dal giacimento di Carrara. Punto di forza sono le doppie linee di produzione installate, ad alto livello di automazione, che ci permettono di non avere fermi macchina.

Grandi Volumi

Il processo produttivo nella cava di Casazza si svolge all’insegna della qualità, certificata a norme UNI EN ISO 9001, e del controllo automatizzato dell’intero ciclo. Nella prima fase vengono impiegati frantoi a mascelle, vagli, nastri trasportatori e deferrizzatori magnetici per rimuovere i residui ferrosi. Quindi si passa alla macinazione, prima con mulini a martelli e quindi con mulini a sfere per la micronizzazione del materiale. In alcuni casi vengono anche impiegati separatori a vento di ultimissima generazione per ottenere particelle da 10 a 90 micron di diversa colorazione.

Ampio Stoccaggio

Un così elevata capacità produttiva necessita di adeguati spazi di stoccaggio, solitamente utilizzati per frazionare le richieste più particolari come nei casi dei getti in continuo. Il materiale viene quindi soccato in silos e nel grande capannone riservato all’immagazzinamento dei prodotti finiti. La capacità complessiva dei silos è di 120 autotreni e il magazzino può contenere fino a 1.000 bancali: quantitativi più che sufficienti per qualsiasi richiesta.